Nel complesso ambito della gestione dell’inventario, il concetto di livello di riordino è fondamentale. Questa guida approfondita esamina in modo dettagliato l’importanza, le componenti, i metodi di calcolo e le strategie di gestione dei livelli di riordino. Al termine, avrai una comprensione completa di come una gestione efficace dei livelli di riordino possa migliorare i processi di inventario e favorire il successo aziendale.

Che cos’è il livello di riordino?

Il livello di riordino, o punto di riordino, è una soglia essenziale nella gestione dell’inventario che indica quando effettuare un nuovo ordine per evitare carenze di stock. Rappresenta la quantità minima che deve essere mantenuta a magazzino per garantire operazioni fluide e la soddisfazione dei clienti. Bilanciando la necessità di evitare rotture di stock con l’obiettivo di ridurre al minimo le eccedenze di inventario, il livello di riordino attiva un ordine di reintegro quando le scorte scendono fino a questo valore o al di sotto. In questo modo si assicura che le nuove forniture arrivino proprio quando le scorte esistenti stanno per esaurirsi. Il livello di riordino è essenziale per mantenere un flusso costante di beni e prevenire situazioni in cui la domanda superi l’offerta. Impostando livelli di riordino adeguati, le aziende possono soddisfare la domanda dei clienti in modo efficiente senza investire eccessivamente in inventario.

Perché il livello di riordino è importante?

Un livello di riordino ben definito è cruciale per le operazioni aziendali moderne e rappresenta una base solida per una gestione efficace dell’inventario, con benefici significativi sia per i risultati economici sia per la soddisfazione dei clienti. Innanzitutto, un livello di riordino accurato previene le rotture di stock, consentendo alle aziende di soddisfare costantemente la domanda dei clienti. Questo aiuta a evitare gli effetti negativi delle vendite perse, del deterioramento delle relazioni con i clienti e di una reputazione compromessa, migliorando al contempo la soddisfazione e la fidelizzazione della clientela.

Inoltre, i livelli di riordino ottimizzano i costi di mantenimento dell’inventario, garantendo la presenza di scorte sufficienti a soddisfare la domanda senza immobilizzare capitale in eccessi di magazzino. Ciò comporta una riduzione dei costi di stoccaggio e libera risorse da destinare ad altre iniziative strategiche. Livelli di riordino efficaci migliorano anche la gestione del flusso di cassa, favorendo ordini tempestivi e appropriati ed evitando acquisti ingenti e poco frequenti che possono mettere sotto pressione le risorse finanziarie.

I livelli di riordino contribuiscono inoltre a migliorare le attività di previsione e pianificazione, offrendo informazioni sui modelli di domanda, sulla stagionalità e sulle tendenze attraverso il monitoraggio attento della frequenza e delle quantità di riordino. I dati raccolti supportano decisioni di acquisto più informate e una pianificazione produttiva più accurata.

Un ulteriore vantaggio è il rafforzamento dei rapporti con i fornitori. Ordini costanti e prevedibili rendono più semplice per i fornitori gestire produzione e logistica, con possibili benefici in termini di condizioni commerciali, prezzi e livelli di servizio.

Infine, l’automazione del processo di riordino basata su livelli predefiniti aumenta l’efficienza operativa, riducendo il tempo e l’impegno richiesti per i controlli manuali dell’inventario e per gli ordini urgenti. Questo consente al personale di concentrarsi su attività a maggiore valore aggiunto, migliorando la produttività complessiva.

Componenti del livello di riordino

Comprendere i livelli di riordino significa conoscere diversi elementi chiave che lavorano insieme per determinare il momento ottimale in cui effettuare nuovi ordini.

Innanzitutto, il lead time è il periodo che intercorre tra l’emissione dell’ordine e la ricezione della merce ed è influenzato da fattori quali l’elaborazione da parte del fornitore, la produzione, la spedizione, le operazioni doganali e il controllo qualità. Stimare correttamente il lead time è fondamentale per evitare rotture di stock o accumuli eccessivi di inventario.

Un altro elemento essenziale è il consumo medio giornaliero (average daily usage, ADU), che rappresenta il consumo o le vendite medie giornaliere di un articolo e aiuta a valutare la velocità con cui l’inventario si esaurisce. L’ADU dovrebbe essere calcolato su periodi diversi e tenere conto di fattori come la stagionalità e le promozioni.

Le scorte di sicurezza costituiscono un’ulteriore quantità di inventario destinata a compensare la variabilità della domanda e i problemi di approvvigionamento, come picchi improvvisi di domanda, ritardi dei fornitori o problemi di qualità. Un corretto bilanciamento delle scorte di sicurezza è essenziale per evitare costi di mantenimento elevati pur prevenendo le rotture di stock.

Il consumo massimo giornaliero considera la quantità più elevata di un articolo richiesta in un singolo giorno e consente alle aziende di prepararsi ai picchi di domanda senza eccedere nelle scorte durante i periodi normali.

La quantità minima d’ordine (minimum order quantity, MOQ), imposta da alcuni fornitori, influisce sui livelli di riordino poiché richiede adeguamenti per soddisfare i requisiti minimi di acquisto mantenendo al contempo un inventario ottimale.

Infine, la quantità economica d’ordine (economic order quantity, EOQ), pur non essendo una componente diretta del livello di riordino, è strettamente correlata. L’EOQ determina la quantità di ordine ideale che minimizza i costi totali di inventario, bilanciando i costi di mantenimento e quelli di ordinazione.

Comprendere questi elementi e le loro interazioni è fondamentale per un calcolo e una gestione efficaci dei livelli di riordino, garantendo un controllo ottimale dell’inventario.

Segui l’esempio degli esperti e ottimizza il tuo inventario, secondo l’approccio Intuendi.

Come calcolare il livello di riordino

Calcolare il livello di riordino è un processo fondamentale che richiede un’attenta considerazione di diversi componenti critici. Ecco una guida passo passo per aiutarti a determinare in modo efficace il punto di riordino.

Guida al calcolo passo dopo passo

Per prima cosa, identifica il consumo medio giornaliero (average daily usage, ADU) analizzando i dati di vendita o di consumo su un periodo significativo, come l’ultimo trimestre o l’ultimo anno. Calcola il totale delle unità vendute o utilizzate e poi dividi per il numero di giorni del periodo considerato. Ad esempio, se hai venduto 9.000 unità in 90 giorni, l’ADU sarebbe pari a 100 unità al giorno.

Successivamente, determina il lead time, ossia il periodo che in genere intercorre tra l’emissione dell’ordine e la ricezione della merce, includendo elaborazione, spedizione e altri fattori rilevanti. Per esempio, se occorrono due settimane per ricevere un ordine, il lead time è di 14 giorni.

Poi, calcola la domanda durante il lead time moltiplicando l’ADU per il lead time. Nel nostro esempio, 100 unità al giorno moltiplicate per 14 giorni equivalgono a 1.400 unità.

Valuta le scorte di sicurezza necessarie in base a fattori come la variabilità della domanda, l’affidabilità della supply chain e il costo delle rotture di stock. Questo può comportare un’analisi statistica, ma un metodo semplice consiste nell’utilizzare una percentuale della domanda durante il lead time. Ad esempio, con una scorta di sicurezza del 20%, il calcolo sarebbe 1.400 unità moltiplicate per il 20%, ottenendo 280 unità di scorta di sicurezza.

Infine, applica la formula del livello di riordino: livello di riordino = domanda durante il lead time + scorte di sicurezza. Utilizzando il nostro esempio, il livello di riordino sarebbe 1.400 + 280, pari a 1.680 unità. Questo significa che dovresti effettuare un nuovo ordine quando il livello di inventario scende a 1.680 unità.

Dopo aver implementato il livello di riordino calcolato, valuta i risultati e apporta eventuali modifiche in base alle performance reali, ai cambiamenti nei modelli di domanda o alle variazioni dei lead time. Questa revisione continua garantisce che i livelli di riordino rimangano efficaci e allineati alle esigenze della tua attività.

Formula del punto di riordino

Sebbene la formula di base che abbiamo utilizzato sia semplice, approcci più sofisticati possono offrire una maggiore accuratezza, soprattutto in contesti complessi o volatili. Una versione estesa della formula del punto di riordino è:

Punto di riordino = (consumo medio giornaliero × lead time) + scorte di sicurezza

Dove le scorte di sicurezza possono essere calcolate come: scorte di sicurezza = Z × σ × √(lead time)

In questa formula:

- Z è il fattore del livello di servizio desiderato (basato sulla distribuzione normale)

- σ è la deviazione standard della domanda giornaliera

- il lead time è espresso in giorni

Questa formula più avanzata tiene conto della variabilità della domanda, consentendo un calcolo più preciso delle scorte di sicurezza. Il fattore Z corrisponde al livello di servizio desiderato. Ad esempio, un valore Z pari a 1,65 corrisponde a un livello di servizio del 95%, il che significa che ci si aspetta di soddisfare la domanda nel 95% dei casi.

Per chiarire, riprendiamo il nostro esempio precedente in forma estesa.

Supponiamo:

- consumo medio giornaliero = 100 unità

- lead time = 14 giorni

- livello di servizio desiderato = 95% (Z = 1,65)

- deviazione standard della domanda giornaliera (σ) = 20 unità

Per prima cosa, calcola le scorte di sicurezza: scorte di sicurezza = 1,65 × 20 × √14 = 123,5 unità (arrotondato a 124)

Poi, applica la formula completa: punto di riordino = (100 × 14) + 124 = 1.524 unità

Questo approccio più articolato porta a un punto di riordino più basso rispetto al calcolo più semplice, con il potenziale di ridurre i costi di inventario mantenendo comunque un elevato livello di servizio.

Comprendere e applicare questi metodi di calcolo consente alle aziende di impostare livelli di riordino che bilanciano il rischio di rotture di stock con il costo di mantenimento delle scorte. Tuttavia, è importante ricordare che questi calcoli si basano su assunzioni relative alla domanda futura e ai lead time. Sono quindi necessarie revisioni e modifiche regolari per garantire che rimangano efficaci di fronte a condizioni aziendali in evoluzione.

Fattori che influenzano il calcolo del punto di riordino

Sebbene le formule forniscano una base solida, diversi fattori possono influenzare questi calcoli, rendendo necessarie delle regolazioni per mantenere livelli di inventario ottimali in contesti aziendali dinamici.

Domanda

La domanda è uno dei fattori principali che incidono sui livelli di riordino. Le fluttuazioni stagionali richiedono aggiustamenti per tenere conto di variazioni prevedibili, come l’aumento delle vendite di creme solari durante l’estate. Anche le tendenze di lungo periodo, le attività di marketing, la concorrenza e le fasi del ciclo di vita del prodotto influenzano la domanda e richiedono adeguamenti corrispondenti.

Lead time

La variabilità del lead time può avere un impatto significativo sui livelli di riordino. Cambiamenti nella capacità dei fornitori, problemi di trasporto, eventi globali e modifiche doganali o normative possono allungare i lead time, rendendo necessari livelli di riordino più elevati per compensare questi ritardi.

Affidabilità dei fornitori

L’affidabilità dei fornitori gioca un ruolo cruciale nella determinazione dei livelli di riordino. Elementi come il tasso di evasione degli ordini, i problemi di qualità e la stabilità finanziaria di un fornitore possono richiedere livelli di riordino più alti per garantire una disponibilità adeguata di merce conforme.

Tempistiche

Anche le tempistiche di ordine e consegna influiscono sui calcoli del punto di riordino. Le aziende che operano con cicli di acquisto fissi o programmi di consegna prestabiliti devono adattare le quantità di riordino per assicurare scorte sufficienti tra un punto e l’altro. Per le imprese che operano al di fuori degli orari standard, possono essere necessari livelli di riordino più elevati per coprire i periodi in cui non è possibile effettuare o ricevere ordini.

Suggerimento gestionale

Suggerimento per la gestione: la revisione e l’adeguamento regolari dei livelli di riordino sono fondamentali. Implementa sistemi di tracciamento dell’inventario in tempo reale per avvisare i responsabili in caso di cambiamenti nei modelli di domanda o nei lead time. Effettua revisioni periodiche dei livelli di riordino tenendo conto delle performance recenti e delle variazioni previste. Sviluppa relazioni solide con i fornitori per migliorare la comunicazione su potenziali criticità. Utilizza strumenti di previsione e software di ottimizzazione delle scorte di sicurezza per anticipare i cambiamenti e adeguare in modo proattivo le quantità di riordino.

Prestando attenzione a questi fattori e perfezionando regolarmente i livelli di riordino, le aziende possono mantenere livelli di inventario ottimali, ridurre i costi e garantire un elevato livello di servizio al cliente.

Tipologie di livelli di riordino

Sebbene il concetto di base della quantità di riordino rimanga invariato, è possibile adottare approcci diversi in base alle esigenze specifiche e alle caratteristiche di ciascuna azienda. Comprendere questi metodi aiuta le organizzazioni a scegliere la strategia di gestione dell’inventario più adatta.

Livello di riordino fisso

Un livello di riordino fisso attiva un ordine quando l’inventario scende a una soglia prestabilita, indipendentemente da altri fattori. Questo metodo semplice prevede un punto di riordino costante e spesso una quantità d’ordine fissa, generalmente basata sulla quantità economica d’ordine (EOQ). I principali vantaggi sono la semplicità, la coerenza e la ridotta necessità di gestione, rendendolo ideale per prodotti con domanda stabile e lead time costanti. Un esempio è un negozio di ferramenta che imposta un livello minimo di 1.000 viti e ne ordina altre 500 quando l’inventario scende a 1.000. Tuttavia, questo approccio offre poca flessibilità e può portare a eccedenze o carenze di stock.

Livello di riordino dinamico

Il livello di riordino dinamico, invece, si adatta in base a condizioni variabili come le fluttuazioni della domanda, le variazioni del lead time o i fattori stagionali. Questo metodo utilizza dati in tempo reale e tecniche di previsione per modificare sia il punto di riordino sia la quantità d’ordine. La sua flessibilità e capacità di risposta lo rendono adatto a prodotti con domanda variabile, lead time instabili, aziende di grandi dimensioni e mercati in rapido cambiamento. Ad esempio, un rivenditore di moda online può aumentare i livelli di riordino per le t-shirt più richieste durante l’estate, tenendo conto delle tendenze di vendita recenti e delle promozioni imminenti. Nonostante i vantaggi, questo approccio è più complesso e comporta costi di implementazione più elevati.

I sistemi a revisione continua monitorano costantemente l’inventario ed effettuano ordini non appena le scorte raggiungono il punto di riordino. Richiedono sistemi di tracciamento avanzati, ma offrono un controllo aggiornato in tempo reale. Al contrario, i sistemi a revisione periodica controllano l’inventario a intervalli prestabiliti (ad esempio settimanalmente o mensilmente) ed effettuano un ordine se il livello è pari o inferiore al punto di riordino. Questo metodo è più semplice, ma può comportare livelli medi di inventario più elevati.

Molte aziende adottano approcci ibridi, combinando livelli di riordino fissi e dinamici. Ad esempio, un livello di riordino dinamico basato sul tempo adegua le soglie in base a periodi predefiniti (mensili o stagionali), offrendo un equilibrio tra prevedibilità e adattabilità. L’analisi ABC classifica gli articoli (A: alto valore, B: valore medio, C: basso valore) e applica strategie diverse a ciascuna categoria. Il sistema min-max stabilisce un livello minimo (punto di riordino) e uno massimo, ordinando fino al massimo quando viene raggiunto il minimo, garantendo flessibilità e intervalli di inventario ben definiti.

La scelta del sistema più appropriato è fondamentale per una gestione efficace dell’inventario. Le aziende devono considerare fattori come la natura della domanda, la coerenza dei lead time, le caratteristiche dei prodotti, la tecnologia disponibile, la complessità della supply chain, la dimensione dell’azienda e il settore di appartenenza. Valutando attentamente questi elementi e comprendendo i diversi sistemi disponibili, le imprese possono implementare un approccio che ottimizzi la gestione dell’inventario, bilanciando l’efficienza dei costi con il livello di servizio al cliente.

Strategie per la gestione dei livelli di riordino

Una gestione efficace delle quantità di riordino va oltre la semplice impostazione di valori iniziali. Richiede monitoraggio continuo, analisi e aggiustamenti costanti per mantenere livelli di inventario ottimali man mano che le condizioni aziendali evolvono. Di seguito alcune strategie chiave per gestire in modo efficace i livelli di riordino.

Impostare livelli di riordino ottimali

Una gestione efficace delle quantità di riordino si basa su un approccio guidato dai dati, che considera i costi totali, la segmentazione, la pianificazione collaborativa e revisioni regolari. Innanzitutto, utilizza dati storici di vendita, informazioni sui lead time e previsioni della domanda per impostare e affinare continuamente i livelli di riordino, supportandoti con sistemi solidi di raccolta e analisi dei dati. In secondo luogo, considera il costo totale includendo costi di mantenimento, costi di stock-out, costi di ordinazione, sconti quantità e potenziali vendite perse. Segmenta gli articoli di inventario in base a valore, criticità e variabilità della domanda, applicando strategie di riordino differenti a ciascuna categoria per una gestione più efficiente. La pianificazione collaborativa è fondamentale: coinvolgi più reparti come vendite, marketing e produzione per ottenere una visione completa dei fattori che influenzano il fabbisogno di inventario. Infine, stabilisci una pianificazione per la revisione e l’adeguamento periodico dei livelli di riordino, con una frequenza definita in base al prodotto e alle dinamiche di mercato.

Adeguare i livelli di riordino alla domanda stagionale

La gestione efficace dei livelli di riordino in presenza di stagionalità richiede strategie più avanzate. Utilizza tecniche di previsione evolute che tengano conto della stagionalità e delle tendenze, integrando sia dati storici sia indicatori previsionali. Adegua dinamicamente le scorte di sicurezza per anticipare i cambiamenti della domanda stagionale, aumentandole prima dei periodi di picco e riducendole durante le fasi di bassa stagione. Collabora con i fornitori per gestire i lead time nei periodi di maggiore domanda e valuta fornitori alternativi o spedizioni accelerate nei momenti critici. Implementa fattori di aggiustamento temporanei, come moltiplicatori o incrementi fissi, sui livelli di riordino durante i picchi stagionali, modificandoli gradualmente con l’avanzare della stagione. Adotta una pianificazione a orizzonte mobile, che consideri più stagioni future e aggiorni regolarmente i piani in base alle nuove informazioni disponibili.

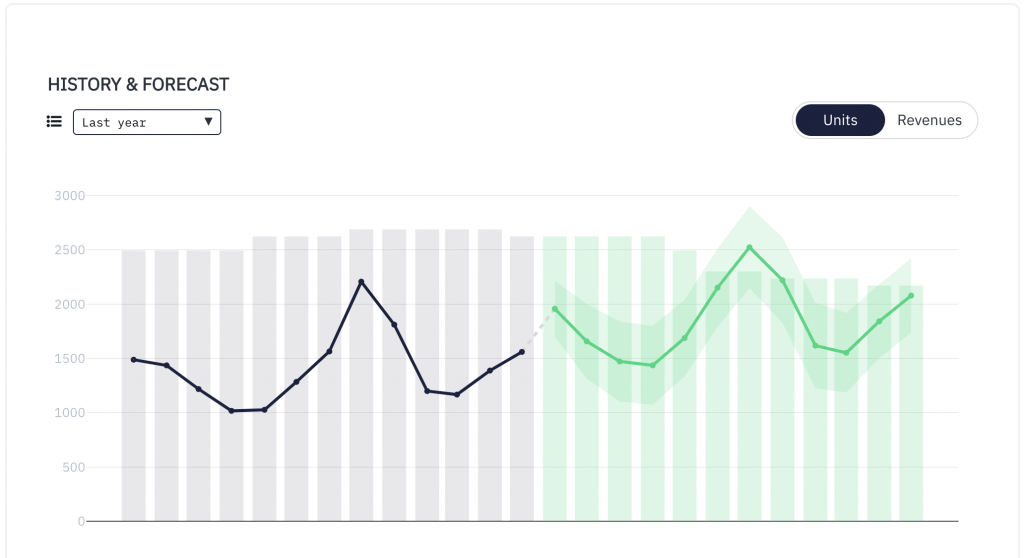

Utilizzare la tecnologia per la gestione dei livelli di riordino

Una gestione efficace dei livelli di riordino prevede l’uso di diversi strumenti tecnologici e strategie per mantenere livelli di inventario ottimali. L’implementazione di software specializzati per la gestione dell’inventario consente il tracciamento in tempo reale e l’attivazione automatica degli ordini di riordino sulla base di regole predefinite. Strumenti avanzati di analisi predittiva permettono di prevedere la domanda futura con maggiore precisione, considerando molteplici variabili, inclusi fattori esterni come indicatori economici e condizioni meteorologiche. L’integrazione di dispositivi Internet of Things (IoT) fornisce aggiornamenti immediati sui livelli di scorta e consente di prevedere le esigenze di manutenzione delle attrezzature di stoccaggio. Algoritmi di machine learning possono affinare continuamente i livelli di riordino sulla base delle performance reali, individuando schemi che potrebbero altrimenti passare inosservati. Collegare il sistema di gestione dell’inventario con i sistemi dei fornitori consente aggiornamenti in tempo reale su lead time e potenziali problemi di approvvigionamento. Le applicazioni mobili permettono ai responsabili di monitorare e regolare i livelli di riordino ovunque si trovino, aumentando la flessibilità operativa. Le dashboard visuali offrono una panoramica immediata dei livelli di inventario e dei punti di riordino, facilitando l’individuazione rapida degli articoli prossimi al riordino. Implementando queste strategie, le aziende possono creare un sistema dinamico e reattivo per la gestione dei livelli di riordino, contribuendo all’efficienza complessiva e alla soddisfazione dei clienti. Il monitoraggio continuo, l’analisi e l’adeguamento costante sono elementi essenziali per una gestione efficace dei punti di riordino in risposta a condizioni aziendali in continuo cambiamento.

Conclusione

Una gestione efficace dei livelli di riordino è fondamentale per una gestione dell’inventario di successo, poiché consente di bilanciare la disponibilità dei prodotti con la riduzione dei costi legati all’eccesso di scorte. Questa guida completa ha approfondito la natura articolata dei punti di riapprovvigionamento, coprendone la definizione di base, i metodi di calcolo più complessi e le strategie di gestione.

Tra i punti chiave emersi vi è la comprensione delle componenti che influenzano i livelli di riordino, come il lead time, il consumo medio giornaliero e le scorte di sicurezza, oltre alla necessità di metodi di calcolo accurati che tengano conto della variabilità della domanda. È essenziale riconoscere e adattarsi a fattori quali le fluttuazioni della domanda, le variazioni dei lead time e l’affidabilità dei fornitori. Esistono diversi sistemi di livello di riordino, ciascuno adatto a specifiche esigenze aziendali e contesti operativi, e la tecnologia svolge un ruolo centrale nella gestione moderna dei livelli di riordino, dai software di inventario di base fino alle soluzioni avanzate di analisi predittiva e Internet of Things.

La revisione e l’adeguamento regolari dei livelli di riordino sono necessari per mantenerne l’efficacia in ambienti aziendali dinamici. Una gestione efficiente dell’inventario aiuta a evitare rotture di stock ed eccedenze, migliorando il flusso di cassa, il servizio al cliente e la redditività. Non esiste un approccio valido per tutti: ogni azienda deve considerare le proprie caratteristiche specifiche, come il settore, le dimensioni, la complessità della supply chain e le capacità tecnologiche, quando definisce o affina la propria strategia di riordino.

Le tecnologie emergenti, come l’intelligenza artificiale e il machine learning, promettono maggiore precisione e adattabilità nella gestione dei livelli di riordino. Le aziende che rimangono aggiornate su questi sviluppi e adattano di conseguenza le proprie strategie saranno meglio posizionate per prosperare in mercati competitivi. In conclusione, padroneggiare la gestione dei livelli di riordino è un processo continuo che richiede attenzione, analisi e capacità di adattamento. Applicando i principi e le strategie descritti in questa guida, le aziende possono ottimizzare la gestione dell’inventario, ottenendo una maggiore efficienza operativa e risultati migliori.